廃棄物が「意匠建材」に!タイルの質を高める成形と乾燥のプロセス

前回のブログでは、私たちがタイル製造のために追求している「粘土のしなやかさ」についてお話ししました。

しかし、原料づくりだけでは、唯一無二の空間を彩るタイルをつくることはできません。繊細な「原料の機嫌」を読み解き、いかに安定した「製品」へと昇華させるか。

今回は、ecorevoの製品づくりにおける「湿式成形」と、「乾燥」のプロセスについて紐解きます。

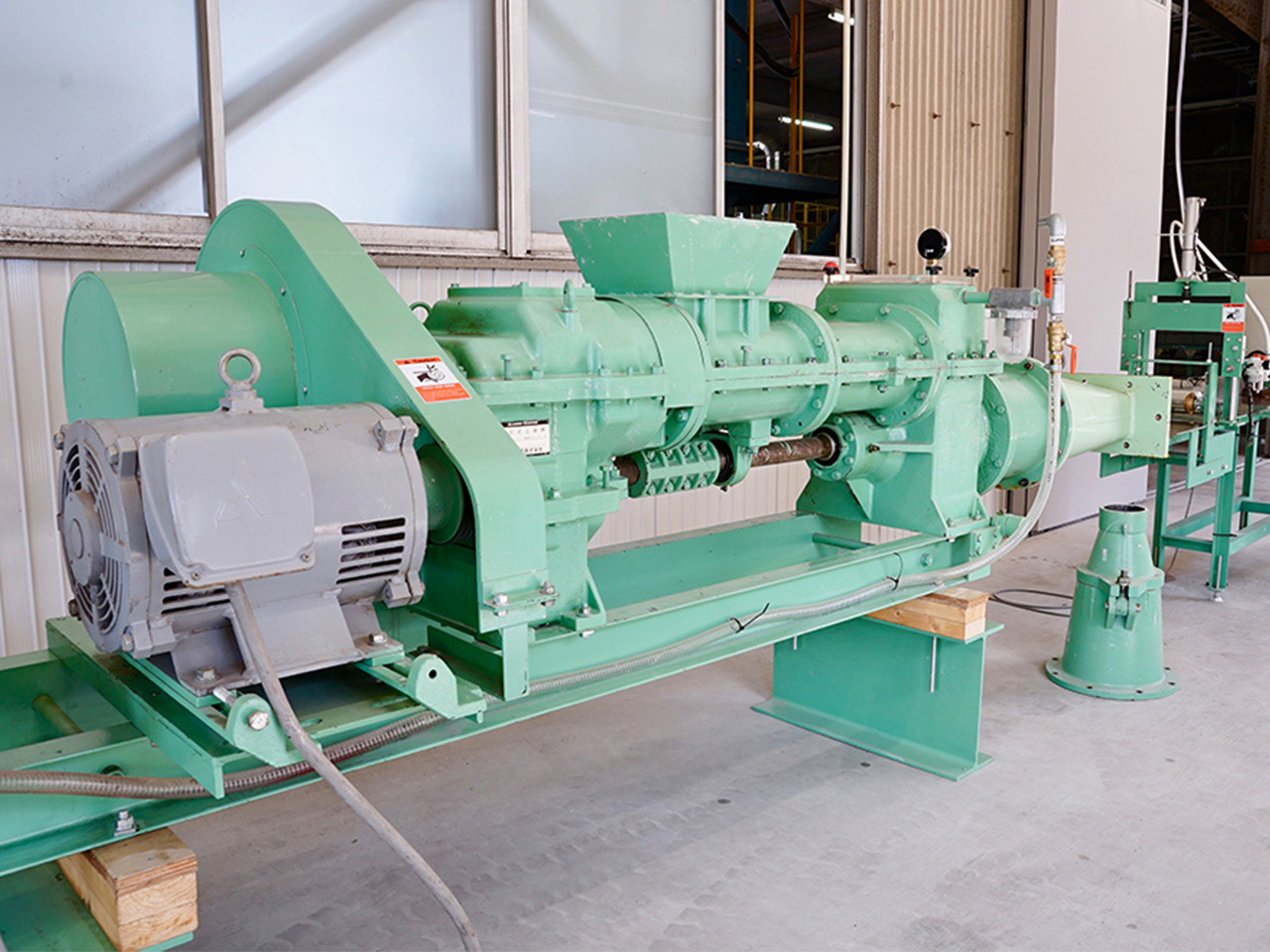

「土練機」で素材の個性をまとめる

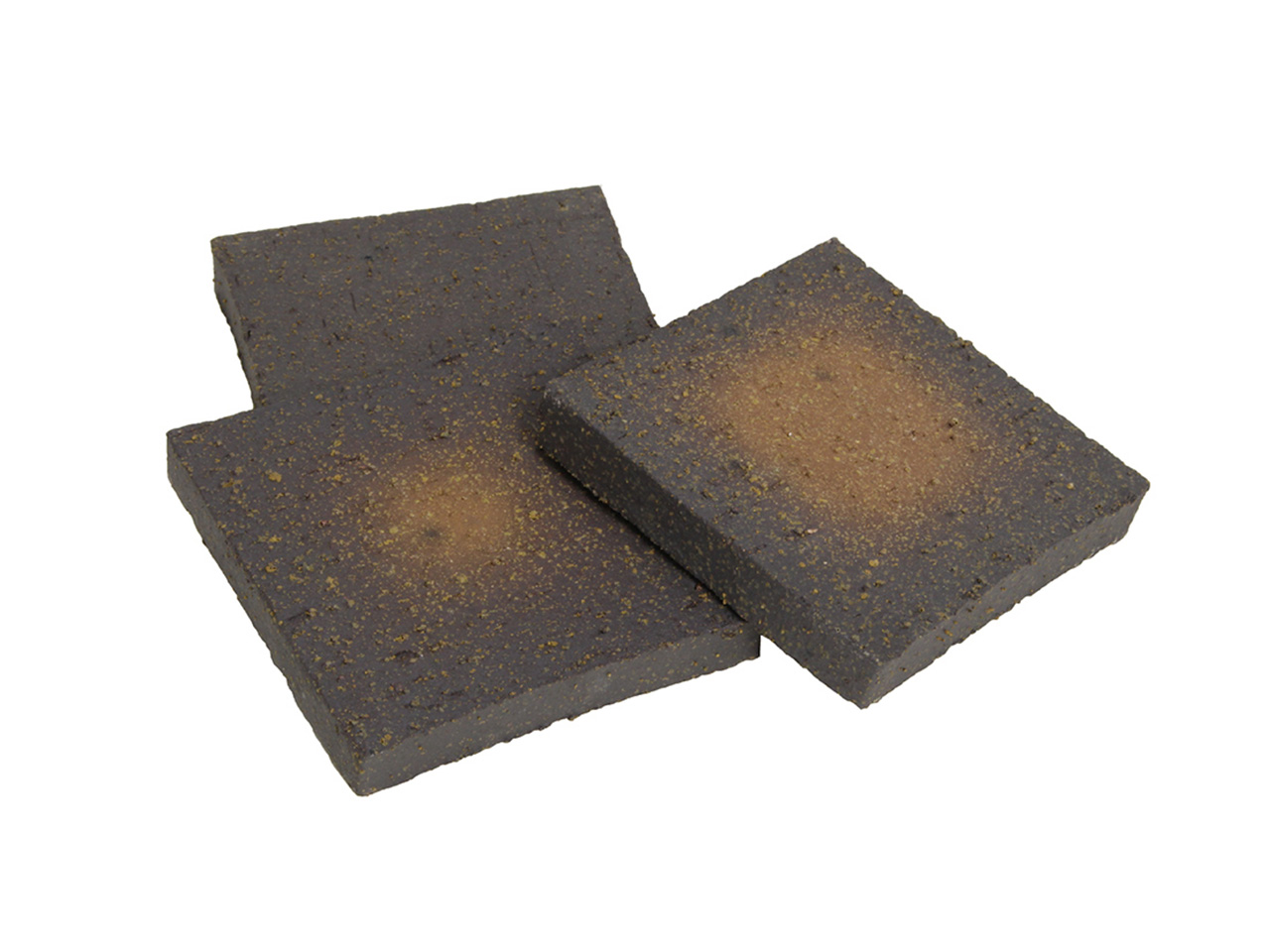

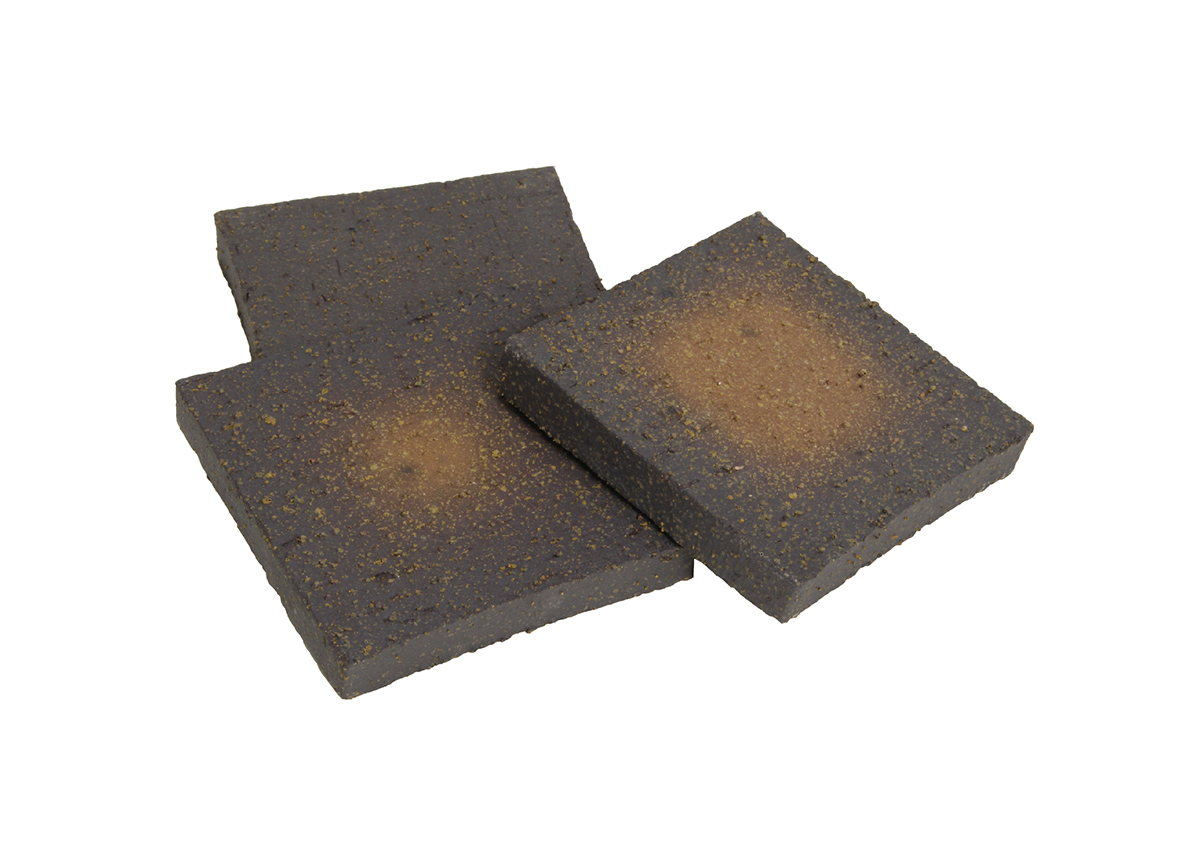

ecorevo製品の中でも、湿式成形ならではの魅力を放つのが「陶冶(とうや)」や「暁(あかつき)」といった製品です。

湿式成形とは、水分を含んだ練り土(荒練原料)を使用して成形する方法です。粉体原料を固めるプレス成形とは異なり、素材が持つ「粘り」や「可塑性」を最大限に引き出せるのが最大の特徴です。

素材感のある深いテクスチャが魅力の「陶冶」や、重厚な存在感を放つ「暁」は、この湿式成形によって生み出されています。

-

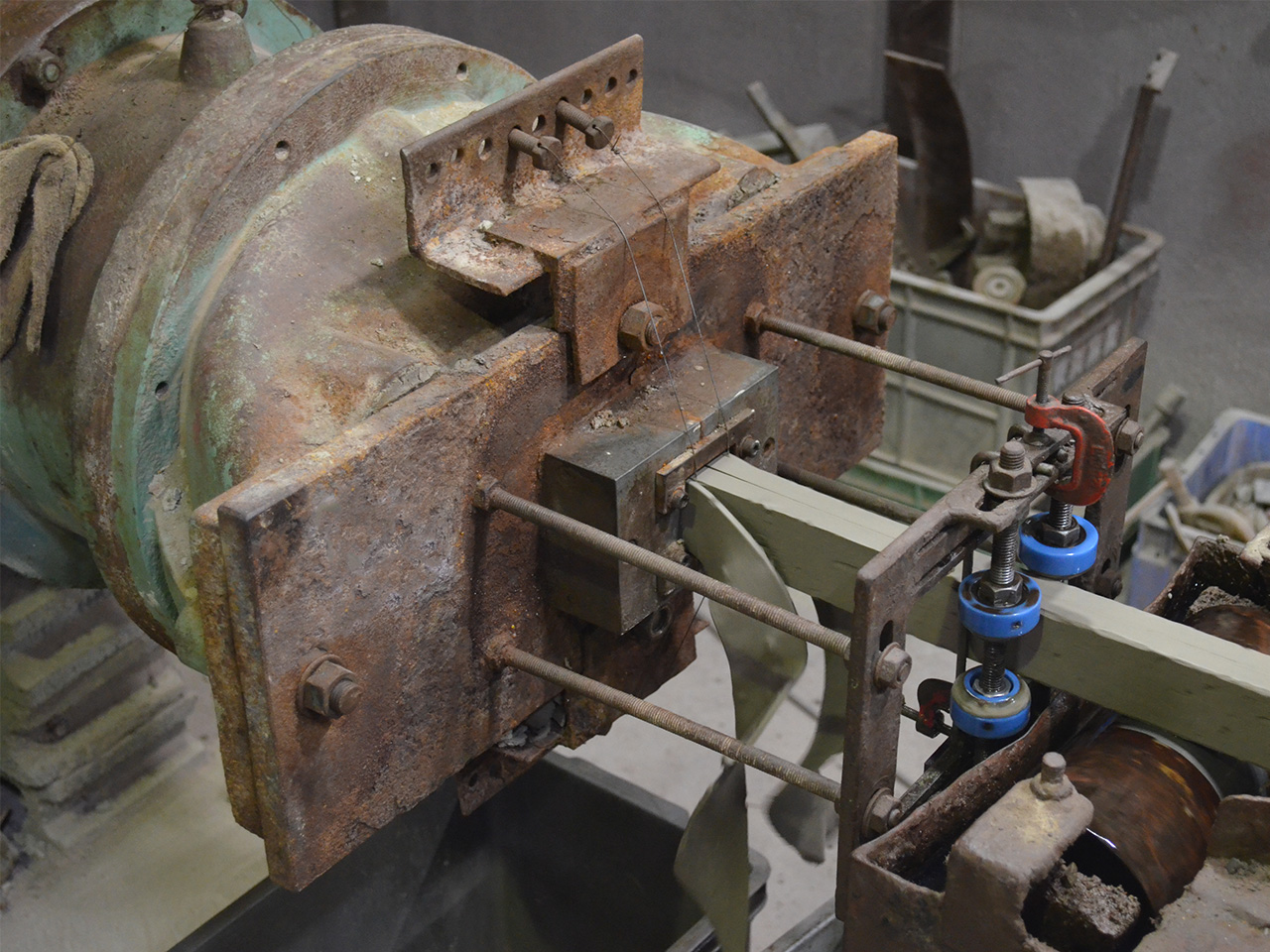

1.原料の均一化

攪拌済みの原料に水分を与え、内部までムラのない状態に仕上げます。これが成形性や焼成後の品質を左右します。

-

2.脱気(空気を抜く)

真空状態で練り土の中の空気を取り除きます。空気が残ると、乾燥時の割れや焼成時の膨れ、強度低下に直結するため、非常に重要な工程です。

-

3.硬さの最適化

押し出し成形に最適な「コシ」と「粘り」のバランスへと調整します。

土練機(どれんき)が担う3つの重要な役割

湿式成形の要となるのが「土練機」です。単に練るだけではなく、以下の3つの役割を果たします。

プレス成形に比べ、厚みや立体感など「成形の自由度」が高い湿式成形は、廃粘土やスラグといった特性の異なるリサイクル原料をまとめ上げるのにも適しています。

一方で、テスト段階で予期せぬ「割れ」や「膨れ」を起こすこともあります。だからこそ、私たちはテストを徹底して行っております。

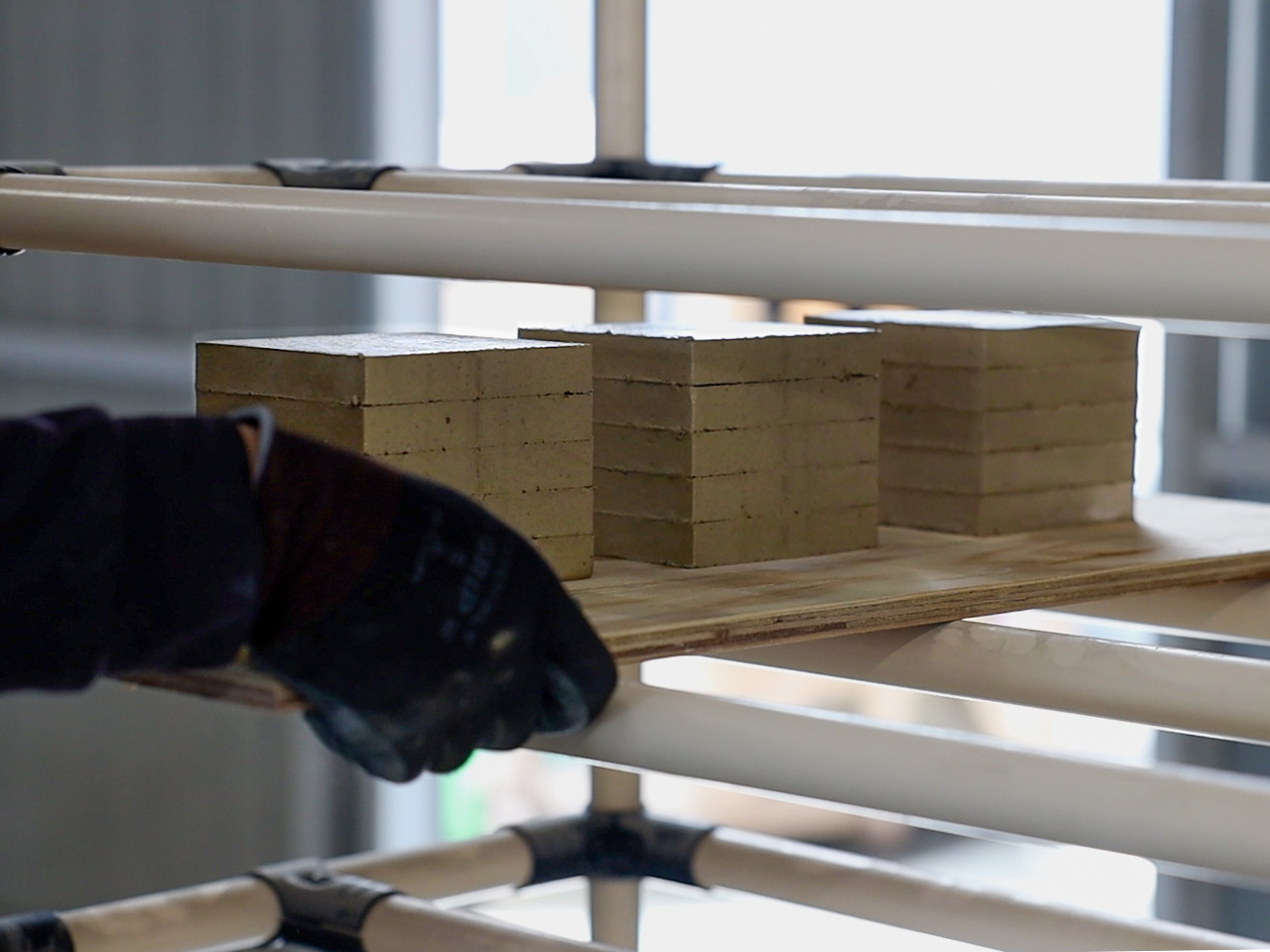

「急がば回れ」が、美しいタイルをつくる

成形後が済んだらすぐに焼成...と思われがちですが、実はその間にある「乾燥工程」こそが、製品の良し悪しを左右すると言っても過言ではありません。

成形直後の製品には目に見えない水分が多く含まれており、そのまま焼くと、内部の水分が爆ぜたり、収縮差で大きな「反り」や「ひび割れ」が発生してしまいます。

私たちは本製造の前に必ず成形試験を実施し、乾燥による収縮や変形量を徹底的に確認します。この地道な事前評価を行うことで、量産時のトラブルを防ぎ、施工性の高い安定した品質を実現しています。

目立たない工程ではありますが、この丁寧な管理が、リサイクルタイルづくりを根底から支えているのです。

唯一無二の表現を

素材が持つ本来のばらつきや不均一さを、単なる「扱いにくさ」として切り捨てるのではなく「成形」と「乾燥」というプロセスを経て、空間に深みを与える「豊かな表情」へと昇華させる。その一貫した姿勢が、空間に奥行きを与えるecorevoのラインナップを支えています。

ecorevo製品はこちら ≫ Products

廃棄物を活用したオリジナルタイルを作りたい」「この風合いを活かした特注品は可能か」といったご相談も随時承っております。リサイクル素材の可能性を、共に広げていきませんか。

お客様の「ムラや風合いを活かしたこんなタイルを作りたい」という具体的なご要望や、お持ちの産業廃棄物の活用についてのご相談も随時承っております。

リサイクル素材の可能性について、ぜひお気軽にお問い合わせください。